제 경험으로는 회로설계자와 기구설계자 최소한 한쪽만 정신차리면 실수 별로 없고

비교적 쉽게 정합이 되기도 합니다.

제가 PC용 Add-On Board 설계하던 시절, ISA, PCI등 카드의 Brk't을 PCB와 결합하고

나면 PC케이스와 잘 안맞거나 갭이 뜨는 경우를 초기에 많이 경험을 했는데, 이후에

요령이 생긴 이후에는 그런 치수오류는 거의 없어졌었습니다.

회로설계자가 똘똘한 경우.

1. PCB 설계시 기구 부품이나 케이스등과 맞닿거나 간섭등 관련있는 부분에 대해

회로 설계자가 치수를 정하고 관리합니다.

2. 치수 정하고 관리하는데 있어서 communication error를 최소화 하기 위해 가능하면

소수점 아래 숫자를 없애버립니다. (PCB상에서 기구와 관련있는 홀의 위치나 부품

위치가 소수점 이하 숫자가 나오지 않게 자리를 잡음)

3. 기구 관련된 부품 위치등 관련 모든 치수는 단위를 mm로 통합합니다. 단위가 혼재

하게 되면 당연히 communication error가 날 확률이 높습니다.

4. 케이스/기구물 관련해서 구조 및 형상을 감안해서 기구 설계자에게 사양을 내립니다.

기구 설계자가 똘똘한 경우.

1. 회로와 기구 사이에 관련되는 모든 치수와 부품의 위치 등을 기구파트에서 정합니다.

2. 단위를 하나로 정하되, 가능하면 PCB설계시 사용할 단위를 사용합니다.

3. 치수 정할 때, 소수점 이하 자리를 만들지 않습니다. (어쩔 수 없는 경우, 첫번째 자리

까지만 사용하도록 grid snap을 활용합니다.)

4. 기구와 관련되는 PCB상의 부품과 PCB의 외곽형상, 마운트홀까지 모두 기구파트에서

정하고 관리합니다. (당연히 3D 모델링 되어 검증된 파트들로 구성합니다.)

5. PCB 발주 전에 PCB데이터에서 최소한 2D 배치도면, 가능하면 3D배치도면을 IGS포맷

등으로 넘겨받아서 기구파트에서 제시한 수치대로 설계가 되었는지 검증 후 발주하도록

합니다.

실물 확인이 가장 좋다고 하지만, 그렇게 되는 경우 일을 순차적으로 해야 하는 문제가

생깁니다. 그러므로 기구설계와 회로설계가 병행되면서 실수를 줄이기 위해서는 서로

관련되는 부분에 대해서 한쪽에서 오너쉽을 가지고 이끌어야 합니다. 서로 자기 파트만

신경쓰게 되면 치명적 실수가 들어가도 양쪽다 현물이 들어오기 전에는 알기 어렵습니다.

병행하면서 한쪽이 오너쉽을 가짐과 동시에 두 파트 사이의 communication은 항상 도면과

치수를 기반으로 이루어져야 합니다. (구두나 전화가 아닌 email등을 통한 도면/문서의

교환을 반드시 남겨야 함)

PC Add-On Card의 Brk't 같은 아주 단순한 기구물은 회로파트에서 PCB설계용 CAD로 표준

3도 형식으로 그려서 처리해도 됩니다만, 가능하면 3D 모델링을 통해 확실하게 검증하고

진행하게 되면 오류를 확실히 줄일 수 있습니다.

이야기가 많이 길어졌는데, 어느 파트가 오너쉽을 가지고 관리하더라도 아래 두가지는 꼭

지켜주는 것이 좋습니다.

1. 단위는 한가지로 통일해서 관리합니다.

2. 소수점이하 자리는 가급적 만들지 않습니다. (어쩔 수 없더라도 가능한 자릿수를 줄임)

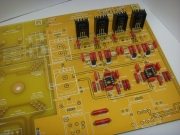

대장님꺼.

대장님꺼.