[케이스 자작의 시작, 그것은 삽질의 시작이었다. '삽우여 열라게 삽질하세~!']

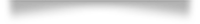

졸업을 위한 학술지 논문을 제출한 후에 'HADES'를 위한 알루미늄 케이스 제작을 하고 있습니다.

아직 갈 길이 멀었지만 절반 쯤 온 것같아서 숨돌리면서 사진을 찍었습니다.

김상록님의 케이스 공제에 참여하려고 했는데, 총알충전이 안되서 자작시도를 하는 중입니다.

[케이스 디자인의 motive?!]

예전에 인터넷에서 두꺼운 구리판을 절곡해서 만든 진공관 앰프케이스를 본 적이 있는데, 계속 마음에 각인되어서 잊혀지질 않았습니다.

하지만 스스로의 힘으로 두꺼운 금속판, 비록 알루미늄이라도, 절곡은 쉽지 않은 일이라서 망설였는데,

'D바2S 가게'에서 커스텀 서비스로 '절곡가공'을 지원하길래 실행에 옮겼습니다.

[도면 그리기의 꼼수, 비지오]

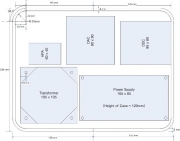

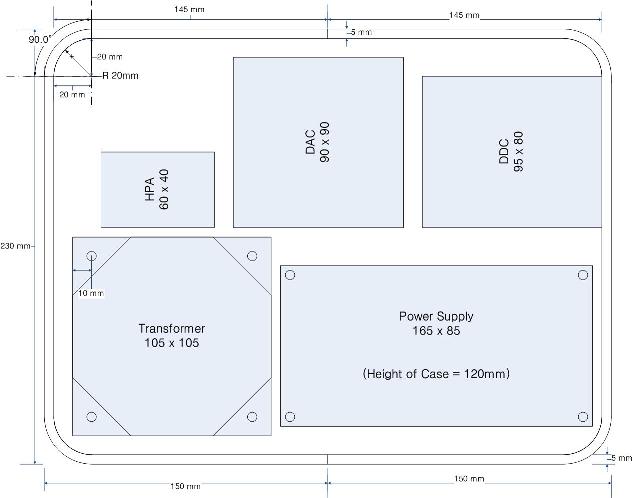

알루미늄판을 'U'자 모양으로 두 개를 절곡을 한 후에 이어 붙여서 만들려고 계획을 하고 도면을 그렸습니다.

절곡가공을 하려면 Auto CAD 도면이 필요한데(절곡에선 꼭 필요한 건 아니지만 정확한 가공을 위해선 필요), 캐드를 사용하기가 어렵기에 '꼼수'를 썼습니다.

마소의 오피스 프로그램 중에 'Visio(비지오)'라는 툴이 있습니다. 논문에 들어가는 그림을 그릴 때에 유용하게 쓰던 툴이었는데, 이건 극히 일부분만 쓰는 것이었죠.

이 툴에서 건축/전기/기계 도면을 그리는 것을 지원해주는데, '다른 이름으로 저장'하기에 보면 Auto CAD 파일(확장자가 DWG)로 저장할 수 있습니다.

오래전 중학교 제도시간에 배운 걸 떠올리면서 간단한 도면을 그리고 'dwg' 파일로 저장을 했습니다.

캐드사용이 어려우신 분들은 비지오를 이용해서 그림을 그리시면 손쉽게 도면을 만드실 수 있습니다.

변환된 파일은 Auto CAD에서 열어서 확인이 가능합니다.

[알루미늄 절곡: 내가 할 수 없다면 돈주고 맡겨라~]

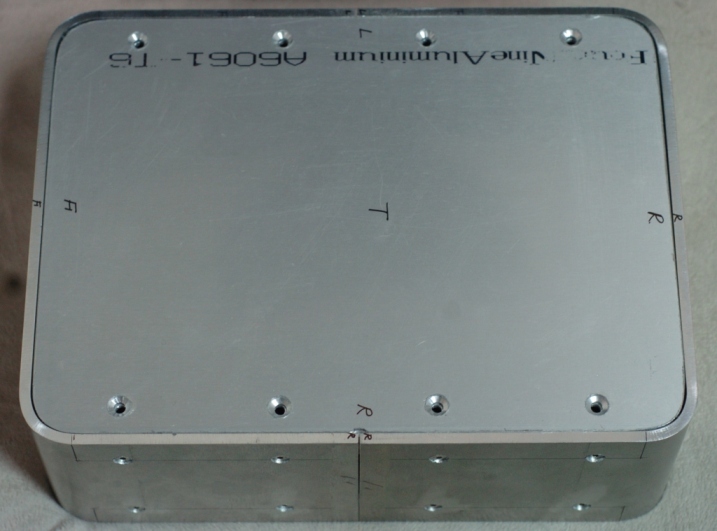

설 연휴 전에 알루미늄 절곡을 주문해서 받았습니다.

처음에는 가공업체에서 5T짜리 알루미늄판 재고가 없어서(알루미늄은 '판'단위로 구입을 해야해서) 다른 회사에서 대충 재단한 것을 절곡해서 보냈는데,

도면과 오차가 심하고, 절곡한 두 개의 알루미늄 블럭이 서로 맞지 않더군요.

귀찮아서 그냥 쓸까 하다가 이건 아닌 듯하여, 'D바2S 가게' 커스텀가공 담당MD에게 가공물 사진을 첨부해서 절곡가공에 신경(?)을 써달라고 메일을 보냈습니다.

다음 날에 그 담당자에게 전화가 오더군요. 앞서 말한 것처럼 다른 회사에서 알루미늄판을 재단해서 가져오면서 오차가 생겼다고 양해해달라고 하더군요.

그러면서 첫 주문에 실망시켜서 미안하다면서 다시 가공해서 보내드리겠다고 하더군요. (속으로 '아싸'를 외쳤습니다.)

설연휴가 끝나고 신경써서(!) 가공된 블럭을 받았고, 'ㄱ'자 앵글(알루미늄)을 이용해서 상/하판 알루미늄과 결합을 했습니다.

[상/하판의 가공과 조립]

상/하판도 5T 알루미늄을 사용했는데, 주문한 치수보다 1mm정도 차이가 나서 톱과 줄로 갈아냈습니다.

또한 곡면가공을 해야 하기 때문에 실톱으로 자른 후에 평줄로 열심히 다듬었는데, 절곡한 것과 오차가 있어서 약간 틈이 생겼습니다.

레이저 가공을 맡기면 편하게 할 수 있는 것을 돈아끼려고 'NGD공법'(?!)으로 진행하다보니 상당히 힘들더군요.

마주 댄 'U'자 블럭 두 개와 상/하판을 서로 맞추려니 깍고 다듬고를 반복했고, 나사구멍을 뚧는 것이 쉽지 않더군요.

'ㄱ'자 앵글을 상/하판에 나사로 고정시키고, 'U'자 블럭 옆면에 맞추어 까운 다음 드릴로 나사구멍을 뚧었습니다.

[실수 없는 드릴 가공의 Tip: 못과 망치]

드릴로 구멍을 뚧기 전에는 항상 자리를 표시해주는데, 철제 못과 망치(없어서 줄로)로 못자국을 내줍니다.

이렇게 하면 드릴이 헛돌아서 이탈하는 경우를 방지할 수 있습니다. 실수해서 드릴로 알루미늄판을 주욱 긁으면 '눙물이 주욱 ㅜㅜ' 입니다

[깔끔한 가공을 위한 볼트의 선택: 접시머리 볼트]

결합할 때 사용한 나사는 '접시머리 렌치볼트'입니다.

일반 렌치볼트는 머리부분이 튀어나오기 때문에 보기가 좋지 않습니다. 특히 굵기가 큰 것일수록 보기가 좋지 않죠.

물론 알루미늄판이 두꺼우면 볼트머리를 묻어버릴 수 있지만, 가공 문제로 쉽지 않습니다.

접시머리 볼트를 사용하면, 볼트구멍을 뚧은 후에 머리부분의 가장 넓은 부분의 직경과 같은 드릴날을 선택해서 볼트머리가 표면 아래로 들어갈만큼만 파주면 됩니다.

[남은 삽질은...]

상판에 구멍을 뚧는 것입니다. 파워앰프처럼 발열이 심한 것은 아니지만, 레귤레이터에서 발열이 있기 때문에 환기창을 뚧어야 합니다.

'끝판왕' 합기도 헤드폰앰프에서 처럼 상판에 홀커터를 이용해서 구멍을 뚧으려고 하는데, 두께가 5T라서 쉽지 않을 것 같습니다.

합기도 때는 두께가 3T, 10개씩 두 번(상/하판)을 뚧는데 너무 힘들어서 이번에는 좀 적게 뚧으려고 합니다.

뚧은 자리는 역시나 권재구님이 알려주신 '알루미늄 타공판'으로 창을 냅니다.

아니면 10mm짜리 드릴로 여러개의 구멍을 뚧는 것도 고려하고 있습니다.

아무래도 후자가 좀 더 가공이 쉬울 것 같은데, 합기도 때처럼 하는 것을 제가 만든 케이스의 전통으로 삼으려고 하기에 고민중입니다.

HADES( DDC & DAC ) 기판들이 오면 하판에 나사로 고정하고, 앞/뒷판에 단자의 크기에 맞춰서 구멍을 뚧는 것이 중요한 숙제로 남아있습니다.

매칭앰프 제작 14

매칭앰프 제작 14

usb케이블 만들어 봤습니다.

usb케이블 만들어 봤습니다.